Plan de maintenance préventive pour chaudière à huile thermique

La maintenance préventive constitue le pilier fondamental de la fiabilité et de la longévité des chaudières à huile thermique. Un plan structuré permet de réduire les arrêts non planifiés de 60 à 80 %, tout en prolongeant significativement la durée de vie de l’installation. Voici comment mettre en place un programme complet et opérationnel.

Pourquoi la maintenance préventive est indispensable

Les systèmes de chauffage à huile thermique fonctionnent à des températures élevées, souvent entre 200 °C et 350 °C. À ces niveaux, toute défaillance non détectée peut entraîner une dégradation accélérée du fluide caloporteur, des fuites dangereuses ou des pertes énergétiques considérables. Un plan de maintenance préventive anticipe ces risques en identifiant les signes avant-coureurs avant qu’ils ne se transforment en pannes coûteuses.

Les bénéfices directs sont mesurables : réduction des coûts de réparation, optimisation du rendement thermique et conformité réglementaire avec les normes en vigueur relatives aux équipements sous pression.

Inspections quotidiennes : les contrôles de routine

Chaque jour d’exploitation, l’opérateur doit effectuer un tour d’inspection systématique. Ces vérifications ne prennent que 15 à 20 minutes mais constituent la première ligne de défense contre les anomalies.

Les points de contrôle quotidiens comprennent la lecture des indicateurs de pression à l’entrée et à la sortie de la chaudière, la vérification de la température de consigne par rapport à la température réelle, ainsi que l’observation visuelle de l’ensemble du circuit pour détecter toute trace de fuite ou de suintement.

Le niveau du vase d’expansion doit être relevé chaque matin avant le démarrage. Une baisse anormale peut indiquer une fuite sur le circuit ou une dégradation de l’huile générant des composés volatils. Le relevé du débit sur le manomètre différentiel permet quant à lui de confirmer que la circulation du fluide reste dans les paramètres nominaux.

L’opérateur doit également écouter le fonctionnement de la pompe de circulation et du brûleur pour repérer tout bruit anormal : cavitation, vibration excessive ou claquement au niveau de la flamme.

Inspections mensuelles : contrôles approfondis

Chaque mois, une inspection plus détaillée vient compléter les vérifications quotidiennes. Elle porte sur les composants mécaniques et les paramètres de performance de l’installation.

Le filtre à huile doit être inspecté et nettoyé. L’accumulation de résidus de craquage thermique — les boues et dépôts carbonés — dans le filtre réduit le débit et sollicite davantage la pompe. Si le différentiel de pression aux bornes du filtre dépasse les valeurs recommandées par le fabricant, un remplacement immédiat s’impose.

Les joints et garnitures de l’ensemble du circuit sont examinés visuellement et par palpation. Les joints de brides, les presse-étoupes de vannes et les raccords filetés constituent les zones les plus susceptibles de présenter des fuites à mesure que les cycles thermiques répétés provoquent fatigue et retrait des matériaux.

La vérification du brûleur inclut le contrôle de l’électrode d’allumage, le nettoyage du gicleur, l’inspection du tube de combustion et le relevé des valeurs de combustion (teneur en CO2, température des fumées, indice de noircissement). Un brûleur mal réglé dégrade le rendement et accélère l’encrassement des surfaces d’échange.

Inspections annuelles : le bilan complet

L’inspection annuelle représente l’examen le plus approfondi du système. Elle nécessite généralement un arrêt programmé de l’installation et l’intervention de techniciens spécialisés.

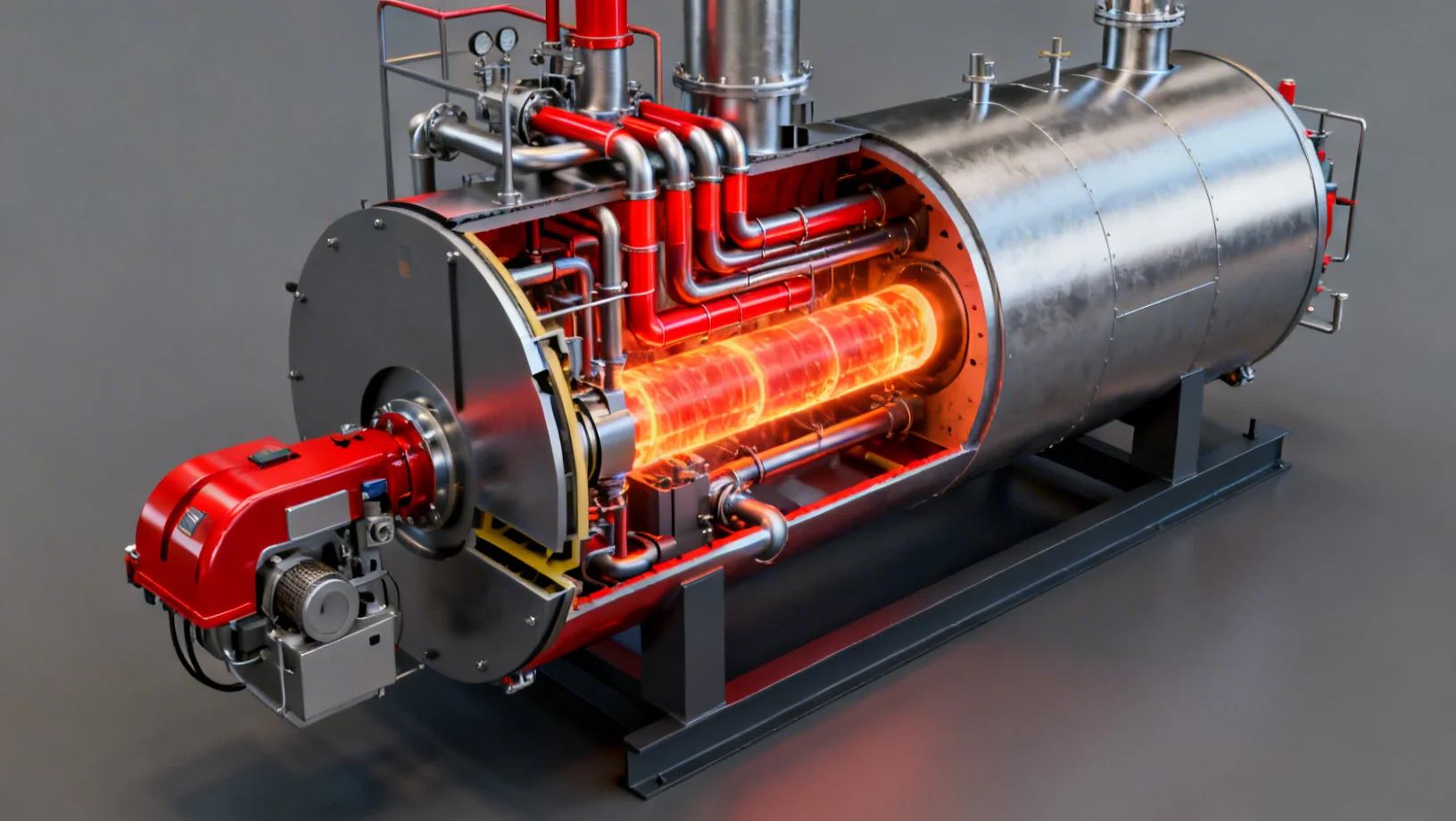

Le programme annuel comprend l’inspection interne de la chaudière après vidange partielle, avec vérification de l’état des tubes, des plaques tubulaires et du foyer. Les dépôts de coke sur les surfaces d’échange sont mesurés et éliminés par nettoyage mécanique ou chimique.

Les soupapes de sécurité sont testées et recalibrées conformément aux exigences réglementaires. Les capteurs de température et de pression font l’objet d’un étalonnage pour garantir la fiabilité des mesures.

L’intégralité du circuit est soumise à un test d’étanchéité sous pression, et les calorifuges sont inspectés pour détecter toute dégradation susceptible d’augmenter les pertes thermiques.

Analyse d’huile périodique : le diagnostic précoce

L’analyse du fluide caloporteur constitue l’outil de diagnostic le plus puissant pour anticiper les problèmes. Un prélèvement doit être réalisé tous les trois à six mois, selon l’intensité d’utilisation et la température de service.

Les paramètres analysés en laboratoire incluent la viscosité (indicateur de craquage thermique ou de contamination), le point éclair (alerte critique si en baisse, signalant la présence de composés légers inflammables), l’indice d’acidité (révélateur d’oxydation), et la teneur en résidus de carbone (signe de dégradation avancée).

Les résultats doivent être comparés aux valeurs de référence du fluide neuf et aux seuils d’alerte définis par le fabricant. Une tendance dégradante sur plusieurs analyses successives justifie une intervention corrective : filtration renforcée, appoint en huile neuve, ou remplacement complet du fluide si les seuils critiques sont atteints.

Planification et documentation

Un plan de maintenance efficace repose sur une documentation rigoureuse. Chaque intervention, chaque relevé de mesure et chaque résultat d’analyse doit être consigné dans un registre dédié, qu’il soit papier ou numérique.

Ce suivi historique permet d’identifier les tendances, de détecter les dérives progressives et d’ajuster les fréquences d’intervention en fonction du comportement réel de l’installation. Il constitue également un élément essentiel lors des contrôles réglementaires et des audits de conformité.

La planification des arrêts de maintenance doit être coordonnée avec le calendrier de production pour minimiser l’impact sur l’activité. Un stock de pièces de rechange critiques — joints, filtres, électrodes, gicleurs — doit être maintenu pour garantir la réactivité en cas d’intervention urgente.

En adoptant cette approche structurée, les exploitants de chaudières à huile thermique peuvent espérer une durée de vie de l’installation supérieure à 25 ans, avec un rendement thermique maintenu au-dessus de 85 % tout au long de cette période.