Diagnostiquer les pannes d'un système à huile thermique

Lorsqu’un système à huile thermique présente un dysfonctionnement, la rapidité et la précision du diagnostic déterminent directement l’ampleur des dégâts et la durée de l’arrêt de production. Connaître les pannes courantes, maîtriser les outils de diagnostic et suivre un arbre de décision structuré permet aux équipes de maintenance d’intervenir efficacement.

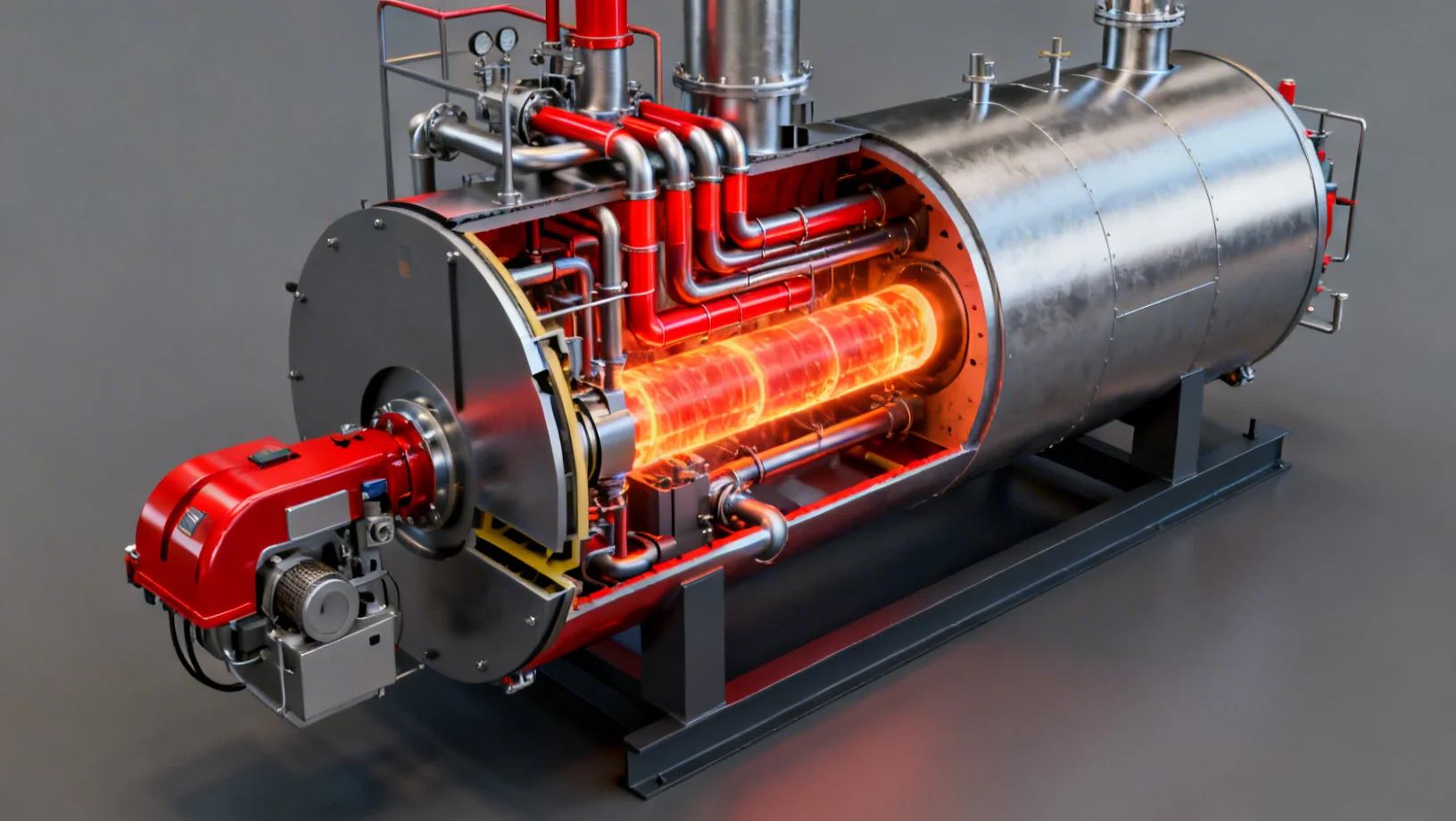

Les pannes courantes des systèmes à huile thermique

Surchauffe du fluide caloporteur

La surchauffe se manifeste par une température du fluide dépassant la consigne de régulation, parfois accompagnée d’un déclenchement des sécurités hautes. Les causes principales sont multiples : encrassement des surfaces d’échange par des dépôts de coke réduisant le transfert thermique, débit insuffisant de fluide dans la chaudière, ou dysfonctionnement du système de régulation du brûleur.

Une surchauffe prolongée provoque un craquage thermique accéléré de l’huile, abaissant son point éclair et générant des composés légers volatils qui augmentent la pression dans le vase d’expansion. Cette situation constitue un risque majeur pour la sécurité de l’installation et exige une intervention immédiate.

Perte de débit dans le circuit

La diminution du débit de circulation se traduit par un écart de température anormalement élevé entre l’aller et le retour du circuit. La pompe de circulation peut être en cause : usure des roulements, détérioration de la roue, cavitation due à une température trop élevée à l’aspiration.

D’autres facteurs contribuent à la perte de débit : colmatage progressif des filtres par les résidus de dégradation, obstruction partielle des canalisations par des dépôts, ou ouverture insuffisante des vannes de régulation. Dans les cas les plus graves, une augmentation significative de la viscosité de l’huile dégradée peut freiner l’ensemble de la circulation.

Bruits anormaux

Les bruits inhabituels constituent des indicateurs précieux pour localiser un problème. La cavitation de la pompe produit un crépitement caractéristique, semblable à des graviers dans un tambour. Elle résulte de la formation et de l’implosion de bulles de vapeur lorsque la pression à l’aspiration descend sous la tension de vapeur du fluide.

Des vibrations mécaniques excessives sur la pompe ou les tuyauteries signalent un déséquilibre, un désalignement d’arbre ou un desserrage de supports. Un claquement au niveau du brûleur indique un problème d’allumage, de combustion instable ou de retour de flamme.

Un sifflement dans les canalisations peut révéler une fuite sur un joint de bride ou un passage forcé à travers une vanne partiellement obstruée.

Fuites sur le circuit

Les fuites d’huile thermique sont facilement repérables par les traces d’huile sur les équipements, les sols ou les calorifuges. Elles surviennent principalement au niveau des joints de brides, des garnitures de vannes, des raccords filetés et des soudures soumises aux cycles thermiques répétés.

Au-delà de la perte de fluide, les fuites présentent un risque d’incendie lorsque l’huile entre en contact avec des surfaces chaudes. Leur détection précoce est donc critique pour la sécurité.

Méthodes de diagnostic avancées

Relevé de pression différentielle

La mesure de la pression différentielle aux bornes des principaux composants — chaudière, échangeurs, filtres — fournit une cartographie précise de l’état du circuit. Une augmentation du différentiel aux bornes du filtre indique un colmatage. Un différentiel anormalement bas aux bornes d’un échangeur révèle un encrassement des surfaces d’échange.

En comparant les valeurs mesurées aux données de référence relevées lors de la mise en service, le technicien identifie immédiatement les composants dont la performance s’est dégradée. Ces mesures doivent être effectuées à charge stable et à température de régime pour être exploitables.

Analyse vibratoire

L’analyse vibratoire est l’outil de prédilection pour diagnostiquer les défauts mécaniques des équipements rotatifs, en premier lieu la pompe de circulation. Un capteur accélérométrique placé sur les paliers de la pompe enregistre le spectre vibratoire.

Chaque type de défaut produit une signature vibratoire caractéristique : le balourd génère une vibration à la fréquence de rotation, le désalignement produit des harmoniques spécifiques, et l’usure des roulements se manifeste par des fréquences caractéristiques liées à la géométrie du roulement.

Le suivi tendanciel des niveaux vibratoires permet d’anticiper la défaillance et de programmer le remplacement des composants avant la casse.

Thermographie infrarouge

La caméra thermique offre une vision instantanée de la distribution des températures sur l’ensemble de l’installation. Cette technique non invasive, réalisable en fonctionnement, détecte sans contact les anomalies thermiques invisibles à l’oeil nu.

Les applications principales incluent la localisation des points chauds sur les calorifuges (indiquant une dégradation de l’isolation), la détection des fuites par les écarts de température sur les brides et raccords, l’identification des zones de dépôt dans les tuyauteries (zones froides anormales sur un circuit chaud), et le contrôle de la répartition thermique dans les échangeurs.

Arbre de décision pour dépannage rapide

Face à une anomalie, suivre cette démarche structurée permet de converger rapidement vers la cause racine.

Symptôme : température trop élevée

Vérifier d’abord le débit de circulation sur le manomètre différentiel. Si le débit est faible, inspecter la pompe et le filtre. Si le débit est normal, contrôler l’état des surfaces d’échange (possible encrassement) et vérifier le fonctionnement du régulateur de brûleur.

Symptôme : perte de débit

Contrôler la pression différentielle aux bornes du filtre. Si elle est élevée, nettoyer ou remplacer le filtre. Si elle est normale, écouter la pompe pour détecter une cavitation. En cas de cavitation, vérifier le niveau du vase d’expansion et la température à l’aspiration. Sans cavitation, contrôler l’ouverture des vannes et rechercher une obstruction dans le circuit.

Symptôme : bruit anormal

Localiser la source sonore. Si le bruit provient de la pompe, réaliser une analyse vibratoire et vérifier l’alignement. Si le bruit provient du brûleur, inspecter l’électrode, le gicleur et les paramètres de combustion. Si le bruit provient des tuyauteries, rechercher une fuite, un support desserré ou un coup de bélier lié à une variation brutale de débit.

Symptôme : fuite détectée

Identifier le point exact de la fuite. Sur un joint de bride : resserrer les boulons au couple prescrit ou remplacer le joint. Sur une garniture de vanne : resserrer le presse-étoupe ou remplacer la garniture. Sur une soudure : planifier une réparation par un soudeur qualifié après mise hors service et vidange locale du tronçon.

Quand faire appel à un spécialiste

Certaines situations dépassent le cadre de la maintenance courante et nécessitent l’intervention d’un prestataire spécialisé : déformation du foyer ou des tubes de la chaudière, contamination du fluide par de l’eau (émulsion, moussage violent), perte de point éclair en dessous du seuil de sécurité, ou fissuration d’un composant sous pression.

Dans tous les cas, la documentation rigoureuse des symptômes observés, des mesures relevées et des actions entreprises facilite le travail du spécialiste et accélère la remise en service de l’installation. Un historique de maintenance bien tenu reste le meilleur allié du diagnostic efficace.