Guide de Sélection d'un Fluide Caloporteur pour le Chauffage Industriel

Le choix d’un fluide caloporteur conditionne directement la performance, la longévité et la sécurité d’une installation de chauffage à huile thermique. Un fluide inadapté entraîne une dégradation prématurée, des pertes de rendement et des risques accrus pour le personnel. Ce guide passe en revue les familles de fluides disponibles, les critères techniques à évaluer et les normes encadrant leur utilisation.

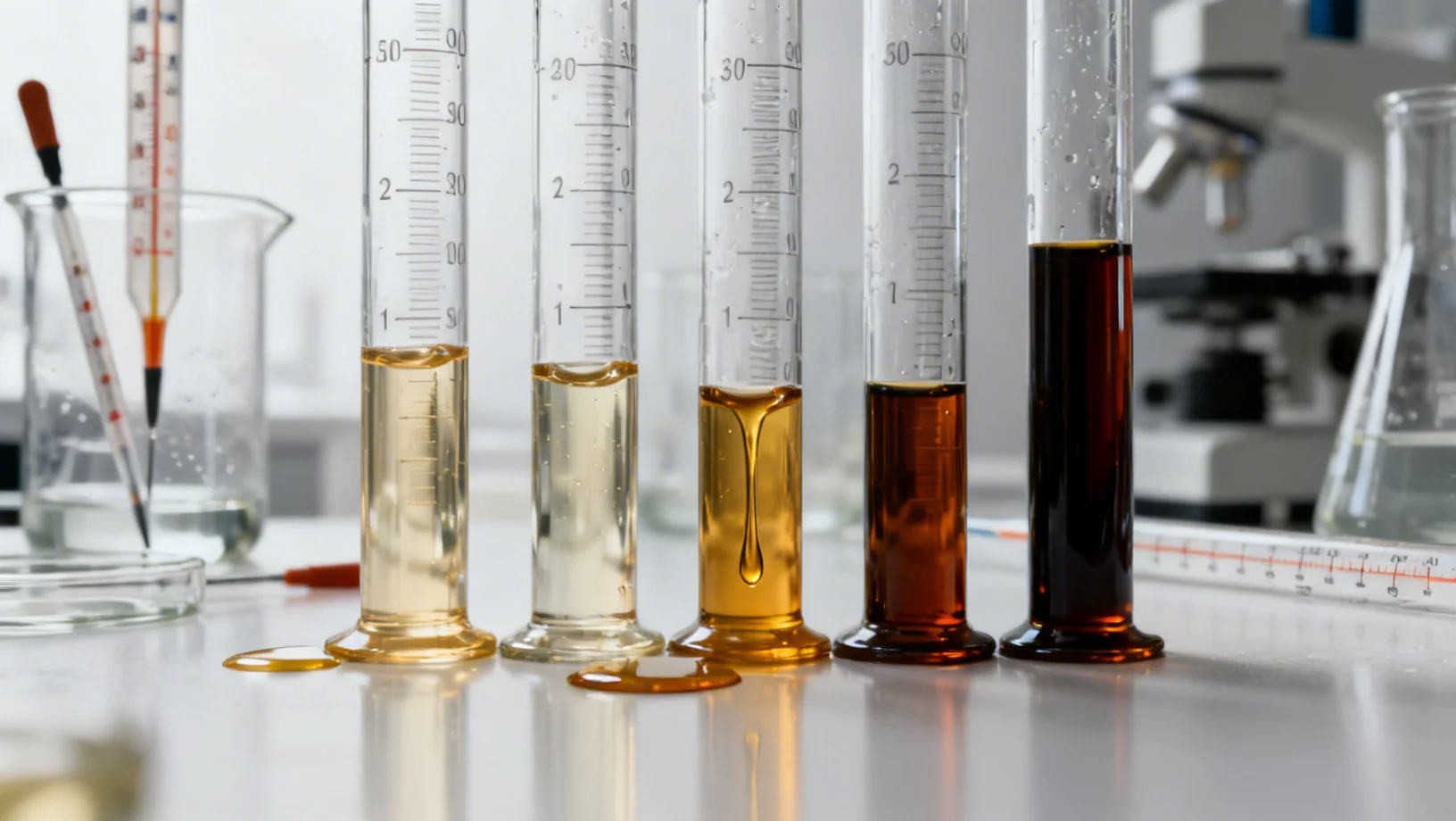

Les grandes familles de fluides caloporteurs

Huiles minérales

Les huiles minérales dérivées du pétrole constituent la solution la plus répandue dans les circuits de chauffage industriel. Elles offrent un bon rapport performance-prix et conviennent à la majorité des applications jusqu’à 300 °C environ. Leur viscosité reste stable sur une plage de températures étendue et elles présentent une excellente compatibilité avec les matériaux courants (acier carbone, joints standards).

En revanche, les huiles minérales sont sensibles à l’oxydation au-delà de 280-300 °C et leur durée de vie diminue significativement si les conditions de service dépassent les spécifications du fabricant. Elles restent néanmoins le choix par défaut pour les installations fonctionnant dans des plages de températures modérées.

Huiles synthétiques

Les fluides synthétiques — principalement les diphényles, les terphényles et les polyalkylènes glycols — repoussent les limites thermiques au-delà de 350 °C. Leur structure moléculaire homogène leur confère une stabilité thermique supérieure et une résistance accrue à l’oxydation.

Le coût d’acquisition est nettement plus élevé que celui des huiles minérales, parfois trois à cinq fois supérieur au litre. Cependant, leur durée de vie prolongée et leur meilleure tenue en température compensent souvent cet investissement initial sur les installations à haute température. Certains fluides synthétiques comme les mélanges diphényle-oxyde de diphényle permettent même un fonctionnement en phase vapeur, ce qui améliore considérablement les coefficients d’échange thermique.

Huiles silicones

Les silicones (polydiméthylsiloxanes) se distinguent par une plage d’utilisation très large, typiquement de -40 °C à 400 °C, et par leur remarquable inertie chimique. Elles ne s’oxydent que très lentement et ne forment pas de résidus carbonés en cas de surchauffe modérée.

Leur principal inconvénient réside dans leur coefficient de transfert thermique inférieur à celui des huiles minérales et synthétiques, ce qui impose des surfaces d’échange plus importantes ou des débits plus élevés. Leur coût élevé les réserve aux applications spécifiques exigeant une stabilité extrême ou une large plage de températures.

Critères de sélection essentiels

Plage de température de service

Le premier paramètre à examiner est la température maximale de film, c’est-à-dire la température à la surface de l’élément chauffant en contact direct avec le fluide. Cette température dépasse toujours la température moyenne du circuit et constitue le facteur limitant pour la tenue du fluide.

Un dimensionnement correct impose de connaître la température de process requise et d’y ajouter une marge de sécurité de 20 à 30 °C pour déterminer la température de film. Le fluide sélectionné doit supporter cette température de film sans dégradation accélérée.

Stabilité thermique

La stabilité thermique mesure la capacité du fluide à résister à la décomposition moléculaire sous l’effet de la chaleur. Un fluide thermiquement instable produit des fractions légères (gaz, composés volatils) et des fractions lourdes (boues, résidus carbonés) qui encrassent les circuits et réduisent l’efficacité des échangeurs.

Les fabricants fournissent des courbes de durée de vie estimée en fonction de la température de service. Ces données doivent être croisées avec les conditions réelles de l’installation : cycles thermiques, temps de séjour dans les zones chaudes, qualité de l’inertage du vase d’expansion.

Viscosité

La viscosité du fluide influence directement la puissance de pompage nécessaire et le régime d’écoulement dans les circuits. Un fluide trop visqueux à froid complique les démarrages et peut provoquer une cavitation des pompes. Un fluide trop fluide à chaud réduit les pertes de charge mais peut générer des fuites aux joints et raccords.

Il est recommandé de vérifier la viscosité à la température minimale de démarrage (souvent ambiante) et de s’assurer qu’elle ne dépasse pas 250 à 300 cSt pour garantir un amorçage correct des pompes centrifuges.

Point éclair et point d’auto-inflammation

Le point éclair définit la température à laquelle les vapeurs émises par le fluide peuvent s’enflammer en présence d’une source d’ignition. Le point d’auto-inflammation correspond à la température à laquelle le fluide s’enflamme spontanément sans source externe.

Ces deux paramètres conditionnent le classement ATEX de l’installation et les mesures de protection incendie à mettre en place. Un point éclair élevé (supérieur à 200 °C) simplifie considérablement les exigences réglementaires et réduit les coûts de mise en conformité.

Normes et référentiels applicables

Plusieurs normes encadrent la sélection et l’utilisation des fluides caloporteurs en milieu industriel :

- DIN 51522 : norme allemande de référence pour les huiles thermiques, définissant les classes de performance et les méthodes d’essai.

- ASTM D6743 : méthode standard pour évaluer la stabilité thermique des fluides de transfert de chaleur organiques.

- ISO 6743-12 : classification des lubrifiants et fluides industriels, incluant les fluides caloporteurs.

- EN 14213 : applicable lorsque des fluides biosourcés sont envisagés pour des applications de transfert thermique.

Les rapports d’analyse périodique du fluide en service doivent être réalisés selon les protocoles de ces normes pour garantir un suivi fiable de l’état du fluide.

Recommandations pratiques

Avant de finaliser le choix d’un fluide, il est conseillé de demander au fournisseur une fiche technique complète incluant les courbes de viscosité en fonction de la température, les résultats d’essais de stabilité thermique à long terme et les retours d’expérience sur des installations comparables.

Un essai de compatibilité avec les matériaux existants (joints, garnitures, revêtements) est également souhaitable lorsque le fluide retenu diffère de celui initialement prévu par le constructeur de l’installation. Le mélange de fluides de natures différentes est à proscrire sauf validation expresse du fabricant, car les incompatibilités chimiques peuvent provoquer des réactions imprévues et une dégradation accélérée du circuit.