Dégradation de l'Huile Thermique : Signes d'Alerte et Solutions Correctives

Toute huile thermique en service dans un circuit de chauffage industriel subit une dégradation progressive. Ce phénomène est inévitable, mais sa vitesse dépend directement des conditions d’exploitation et de la qualité de la maintenance. Comprendre les mécanismes en jeu, savoir interpréter les indicateurs d’alerte et disposer d’un plan d’action corrective permet de prolonger considérablement la durée de vie du fluide et de prévenir les pannes coûteuses.

Les trois mécanismes principaux de dégradation

Oxydation

L’oxydation se produit lorsque le fluide caloporteur entre en contact avec l’oxygène de l’air, principalement au niveau du vase d’expansion. Ce phénomène génère des acides organiques et des composés de type vernissage qui se déposent sur les parois internes du circuit.

Au-delà de 70 °C, la vitesse d’oxydation double approximativement tous les 10 °C. Un vase d’expansion mal inerté ou une circulation d’air dans le circuit accélèrent considérablement ce processus. Les produits d’oxydation augmentent l’acidité du fluide, attaquent les composants métalliques et forment des dépôts isolants qui dégradent les performances des échangeurs.

La prévention repose avant tout sur un inertage efficace du vase d’expansion à l’azote. Un coussin d’azote maintenu entre 0,2 et 0,5 bar au-dessus de la pression atmosphérique réduit la surface de contact entre le fluide et l’air et limite drastiquement le taux d’oxydation.

Craquage thermique

Le craquage thermique, ou thermolyse, intervient lorsque le fluide est soumis à des températures dépassant sa limite de stabilité, en particulier au niveau de la température de film. Les molécules se fragmentent en composés plus légers (fractions volatiles, gaz dissous) et se recombinent en molécules plus lourdes (résidus carbonés, boues).

Les fractions légères abaissent le point éclair du fluide, ce qui constitue un risque majeur pour la sécurité de l’installation. Les fractions lourdes, quant à elles, augmentent la viscosité globale et forment des dépôts charbonneux dans les zones de faible circulation, notamment les coudes, les zones mortes et les surfaces des éléments chauffants.

Un débit insuffisant dans la chaudière, un encrassement des tubes de chauffe ou un contrôle défaillant de la puissance de brûleur sont les causes les plus fréquentes de surchauffe locale et de craquage accéléré.

Contamination

La contamination provient de sources multiples : infiltration d’eau (fuites sur échangeurs, condensation), particules métalliques issues de la corrosion, résidus de soudure après intervention, ou encore introduction accidentelle de fluides incompatibles lors d’un appoint.

L’eau est le contaminant le plus dangereux. Même en quantité infime (quelques centaines de ppm), elle provoque des coups de bélier vapeur à haute température, endommage les pompes par cavitation et catalyse l’oxydation du fluide. Les particules métalliques agissent comme catalyseurs de dégradation et provoquent une usure abrasive des garnitures mécaniques.

Indicateurs d’alerte : ce que révèle l’analyse du fluide

Un programme d’analyse périodique du fluide en service est indispensable pour détecter la dégradation avant qu’elle n’affecte les performances ou la sécurité de l’installation. Voici les principaux paramètres à surveiller et leurs seuils d’alerte.

Évolution de la viscosité

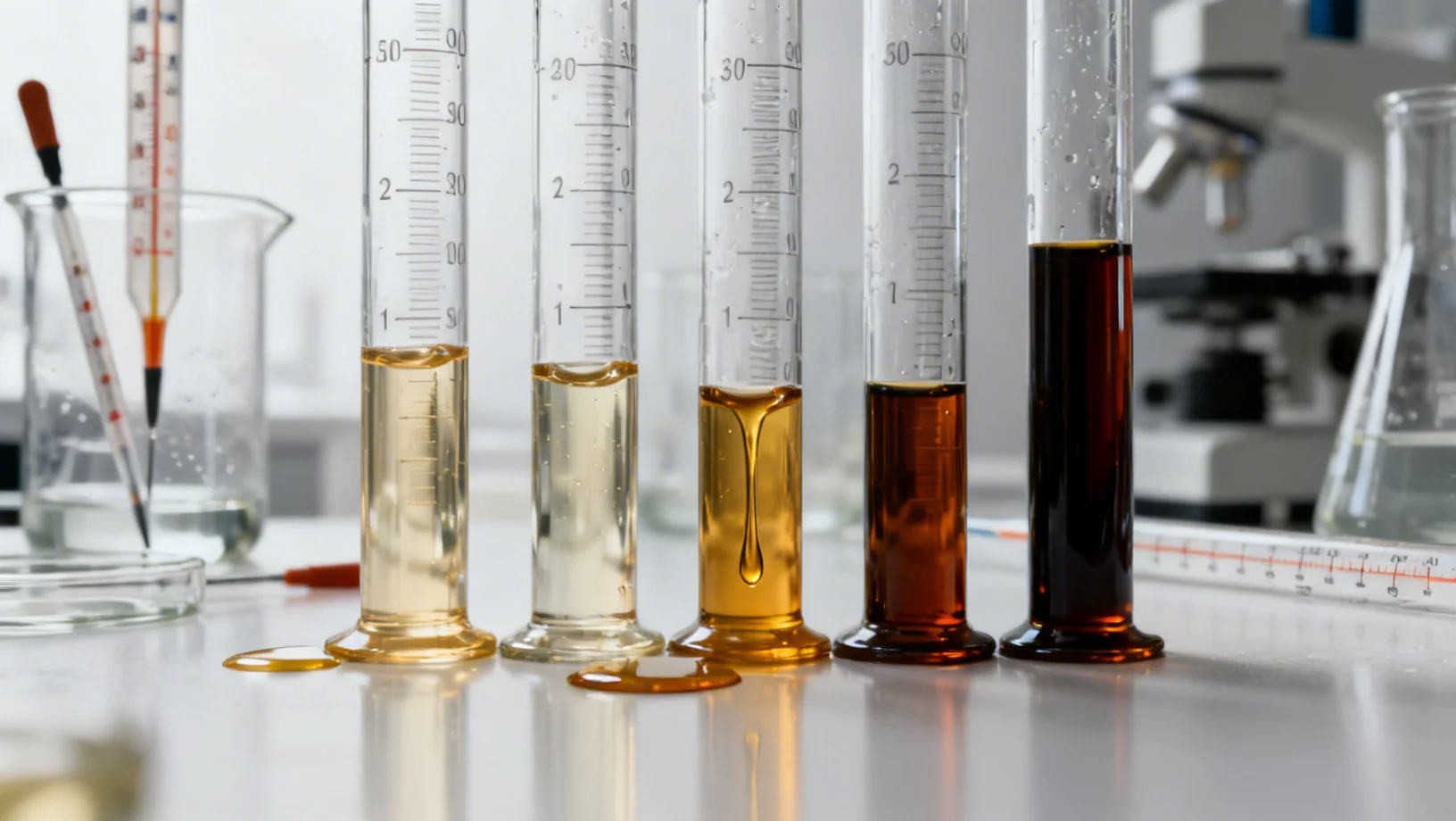

La viscosité constitue l’indicateur le plus global de l’état du fluide. Une augmentation de la viscosité signale la formation de composés lourds (polymérisation, boues). Une diminution traduit la présence de fractions légères issues du craquage thermique.

Un écart supérieur à 15 % par rapport à la valeur du fluide neuf impose une investigation approfondie. Au-delà de 25 % d’écart, des mesures correctives doivent être engagées sans délai.

Indice d’acidité (TAN)

Le TAN (Total Acid Number) mesure la concentration en acides organiques formés par oxydation. Un fluide neuf présente typiquement un TAN inférieur à 0,1 mg KOH/g. Une valeur dépassant 0,5 mg KOH/g signale une oxydation significative, tandis qu’un TAN supérieur à 1,0 mg KOH/g indique un fluide sévèrement dégradé nécessitant une intervention urgente.

La progression du TAN entre deux analyses successives est souvent plus révélatrice que sa valeur absolue : une accélération de la montée d’acidité signale un emballement du processus d’oxydation.

Baisse du point éclair

Le point éclair est l’indicateur critique de sécurité. Sa diminution traduit directement la présence de fractions légères volatiles produites par le craquage thermique. Lorsque le point éclair chute de plus de 30 °C par rapport à la valeur du fluide neuf, le risque d’inflammation dans le vase d’expansion ou au niveau des fuites augmente significativement.

Une chute brutale du point éclair entre deux analyses rapprochées doit déclencher une procédure d’urgence incluant l’inspection du circuit, la vérification des températures de film et la mise en place d’un dégazage contrôlé.

Teneur en eau et en particules

La teneur en eau doit être maintenue en dessous de 500 ppm pour les circuits fonctionnant au-delà de 200 °C. La présence de particules est évaluée par comptage selon la norme ISO 4406 ; un code de propreté supérieur à 18/16/13 indique un niveau de contamination justifiant une filtration renforcée.

Solutions correctives

Filtration en continu ou en bypass

L’installation d’un système de filtration en bypass, dimensionné pour traiter l’intégralité du volume de fluide en 24 à 48 heures, permet de capturer les particules solides et les boues en suspension. Des filtres à cartouche de 5 à 25 microns suffisent pour la plupart des installations. Un filtre magnétique en amont capte les particules ferreuses issues de la corrosion.

La filtration ne corrige pas la dégradation chimique du fluide mais prévient l’accumulation de contaminants solides qui accélèrent la détérioration et endommagent les équipements.

Régénération par dégazage et déshydratation

Lorsque le craquage a produit des fractions légères, un traitement de dégazage sous vide permet d’extraire les composés volatils et de remonter le point éclair. Cette opération peut être réalisée en ligne à l’aide d’unités mobiles de régénération qui chauffent le fluide sous vide partiel pour évaporer les fractions indésirables.

La déshydratation par le même procédé élimine l’eau dissoute ou émulsionnée. Un passage sur colonne d’adsorbants (terre de diatomée, alumine activée) complète le traitement en captant les produits d’oxydation acides.

Remplacement partiel et appoint

Lorsque la dégradation est trop avancée pour une simple régénération, un remplacement partiel du fluide constitue un compromis économique efficace. Le principe consiste à vidanger 20 à 40 % du volume total et à compléter avec du fluide neuf identique. Cette opération dilue les contaminants et restaure partiellement les propriétés du mélange.

Plusieurs cycles de remplacement partiel espacés de quelques semaines permettent d’atteindre progressivement un niveau de qualité acceptable sans supporter le coût d’un remplacement total, qui implique en outre un nettoyage complet du circuit et un arrêt prolongé de l’installation.

Remplacement total

En dernier recours, lorsque les analyses montrent un fluide irrémédiablement dégradé (TAN supérieur à 2,0 mg KOH/g, viscosité hors spécification, dépôts massifs), le remplacement intégral s’impose. Cette opération doit inclure un rinçage du circuit avec un fluide de nettoyage adapté, suivi d’une vidange complète et d’un contrôle visuel des zones accessibles avant le remplissage avec le fluide neuf.

Fréquence recommandée des analyses

Pour un circuit fonctionnant en continu à plus de 250 °C, une analyse trimestrielle est recommandée la première année, puis semestrielle si les résultats sont stables. Les installations fonctionnant à des températures plus modérées (en dessous de 200 °C) peuvent se contenter d’une analyse annuelle, à condition que les conditions d’exploitation restent constantes.

Tout événement inhabituel — surchauffe, perte de charge anormale, odeur suspecte, fuite d’eau détectée — doit déclencher une analyse hors calendrier pour évaluer l’impact sur l’état du fluide.