Fonctionnement d'une chaudière à huile thermique : principes et avantages

Le principe du transfert thermique indirect

Une chaudière à huile thermique repose sur un principe fondamental : le transfert de chaleur indirect. Contrairement aux systèmes à vapeur qui chauffent directement de l’eau pour produire de la vapeur sous pression, une chaudière à fluide caloporteur utilise une huile spéciale circulant en boucle fermée pour transporter l’énergie thermique depuis la source de chaleur jusqu’aux équipements consommateurs.

Le fluide caloporteur, généralement une huile minérale ou synthétique, est chauffé dans la chaudière puis acheminé par un réseau de tuyauteries isolées vers les échangeurs de chaleur situés au niveau des postes de travail. L’huile cède ses calories au process industriel, puis retourne à la chaudière pour être réchauffée. Ce cycle se répète en continu, assurant un apport thermique régulier et contrôlé.

Ce mode de fonctionnement permet d’atteindre des températures très élevées, souvent comprises entre 200 et 350 degrés Celsius, tout en maintenant le circuit à une pression atmosphérique ou quasi atmosphérique. C’est précisément cette caractéristique qui distingue les chaudières à huile thermique des systèmes à vapeur classiques.

Les composants principaux d’une installation

Le brûleur

Le brûleur constitue la source d’énergie primaire de l’installation. Il peut fonctionner au gaz naturel, au fioul, au GPL ou encore avec des combustibles mixtes. Sa puissance est modulée automatiquement en fonction de la demande thermique du process. Les brûleurs modernes intègrent des systèmes de régulation proportionnelle qui ajustent la flamme en temps réel pour optimiser le rendement énergétique et limiter les émissions polluantes.

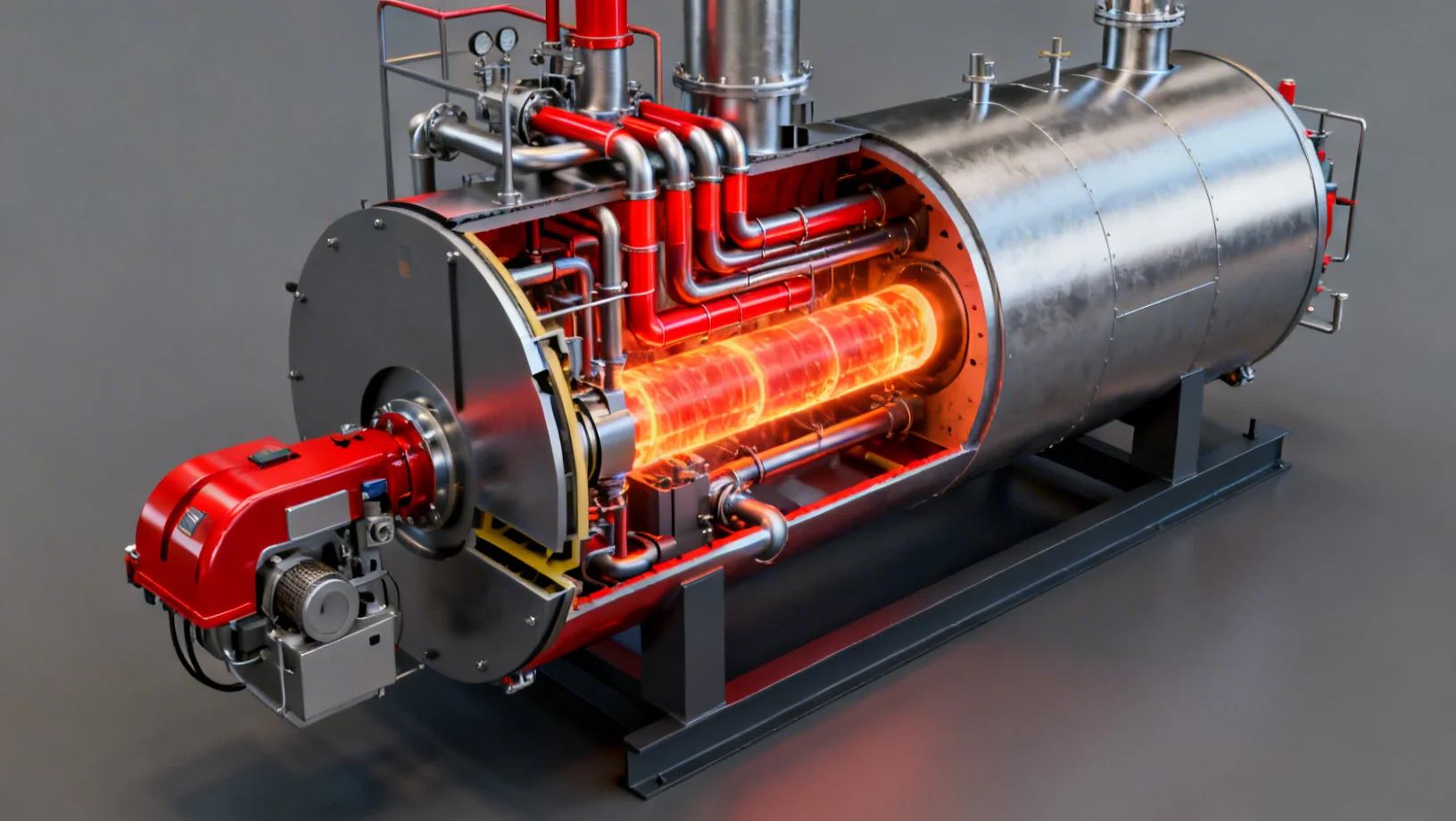

Le serpentin de chauffe

Le serpentin est le coeur de la chaudière. Il s’agit d’un réseau de tubes en acier dans lesquels circule l’huile thermique. Ce serpentin est exposé directement aux gaz de combustion produits par le brûleur. La conception du serpentin, qu’il soit en spirale, en hélice ou en configuration tubulaire, détermine la surface d’échange thermique et donc l’efficacité du transfert de chaleur. Un dimensionnement adapté garantit un échauffement homogène du fluide et prévient les points de surchauffe localisés qui pourraient dégrader l’huile.

Le vase d’expansion

Le vase d’expansion joue un rôle essentiel dans la sécurité et la longévité de l’installation. Lorsque l’huile thermique monte en température, son volume augmente de manière significative. Le vase d’expansion absorbe cette dilatation volumique et maintient la pression du circuit à un niveau stable. Il est généralement placé en point haut du circuit et équipé d’une couverture d’azote pour éviter l’oxydation de l’huile au contact de l’air, ce qui prolonge considérablement la durée de vie du fluide caloporteur.

La pompe de circulation

La pompe de circulation assure le débit constant de l’huile thermique dans l’ensemble du circuit. Elle doit être dimensionnée pour vaincre les pertes de charge du réseau tout en maintenant une vitesse de circulation suffisante dans le serpentin de la chaudière. Une vitesse trop faible entraînerait une surchauffe locale de l’huile, tandis qu’une vitesse excessive générerait des pertes de charge inutiles et une consommation électrique excessive. Les pompes centrifuges à garniture mécanique ou à accouplement magnétique sont les plus couramment utilisées.

Avantages par rapport aux systèmes à vapeur

Absence de pression dangereuse

L’avantage le plus significatif des chaudières à huile thermique réside dans l’absence de pression élevée. Un système à vapeur fonctionnant à 300 degrés Celsius nécessite une pression de service supérieure à 85 bars, ce qui impose des contraintes réglementaires lourdes, des inspections périodiques fréquentes et des certifications coûteuses. Une chaudière à huile thermique atteint cette même température à pression atmosphérique, simplifiant considérablement l’exploitation et réduisant les coûts de conformité.

Températures élevées sans contraintes

Les huiles thermiques synthétiques modernes permettent d’atteindre des températures de 350 degrés Celsius en phase liquide, voire davantage avec certains fluides spéciaux. Cette plage de température couvre la grande majorité des besoins industriels sans les risques associés à la vapeur haute pression. La régulation est également plus fine et plus réactive, car le fluide caloporteur ne subit pas de changement de phase.

Pas de traitement d’eau

Les installations à vapeur nécessitent un traitement d’eau rigoureux et permanent pour prévenir le tartre, la corrosion et le priming. Ce traitement représente un coût opérationnel non négligeable et requiert une surveillance constante. Avec une chaudière à huile thermique, ce problème disparaît totalement. L’huile caloportrice ne provoque ni tartre ni corrosion dans les circuits, et elle ne nécessite qu’un contrôle annuel de ses propriétés physico-chimiques.

Efficacité énergétique supérieure

Le rendement global d’une installation à huile thermique est généralement supérieur à celui d’un système à vapeur équivalent. L’absence de purges, de revaporisation et de pertes par condensation contribue à cette meilleure performance. De plus, l’inertie thermique de l’huile permet un stockage naturel de l’énergie, lissant les pics de consommation et réduisant la puissance de chauffe nécessaire.

Un choix adapté aux exigences industrielles modernes

Les chaudières à huile thermique s’imposent aujourd’hui comme une solution de référence pour les processus industriels nécessitant un apport thermique stable, précis et sécurisé. Leur simplicité d’exploitation, leur fiabilité et leurs faibles coûts de maintenance en font un investissement rentable sur le long terme pour de nombreux secteurs, de la chimie à l’agroalimentaire en passant par la plasturgie et le textile.