Comment choisir le bon système de chauffage industriel pour votre process

Les trois grandes familles de chauffage industriel

Le choix d’un système de chauffage industriel conditionne la performance, la sécurité et la rentabilité de l’ensemble d’un process de production. Trois technologies dominent le marché, chacune avec ses caractéristiques propres : la vapeur, l’huile thermique et les résistances électriques. Comprendre leurs différences fondamentales est la première étape pour faire un choix éclairé.

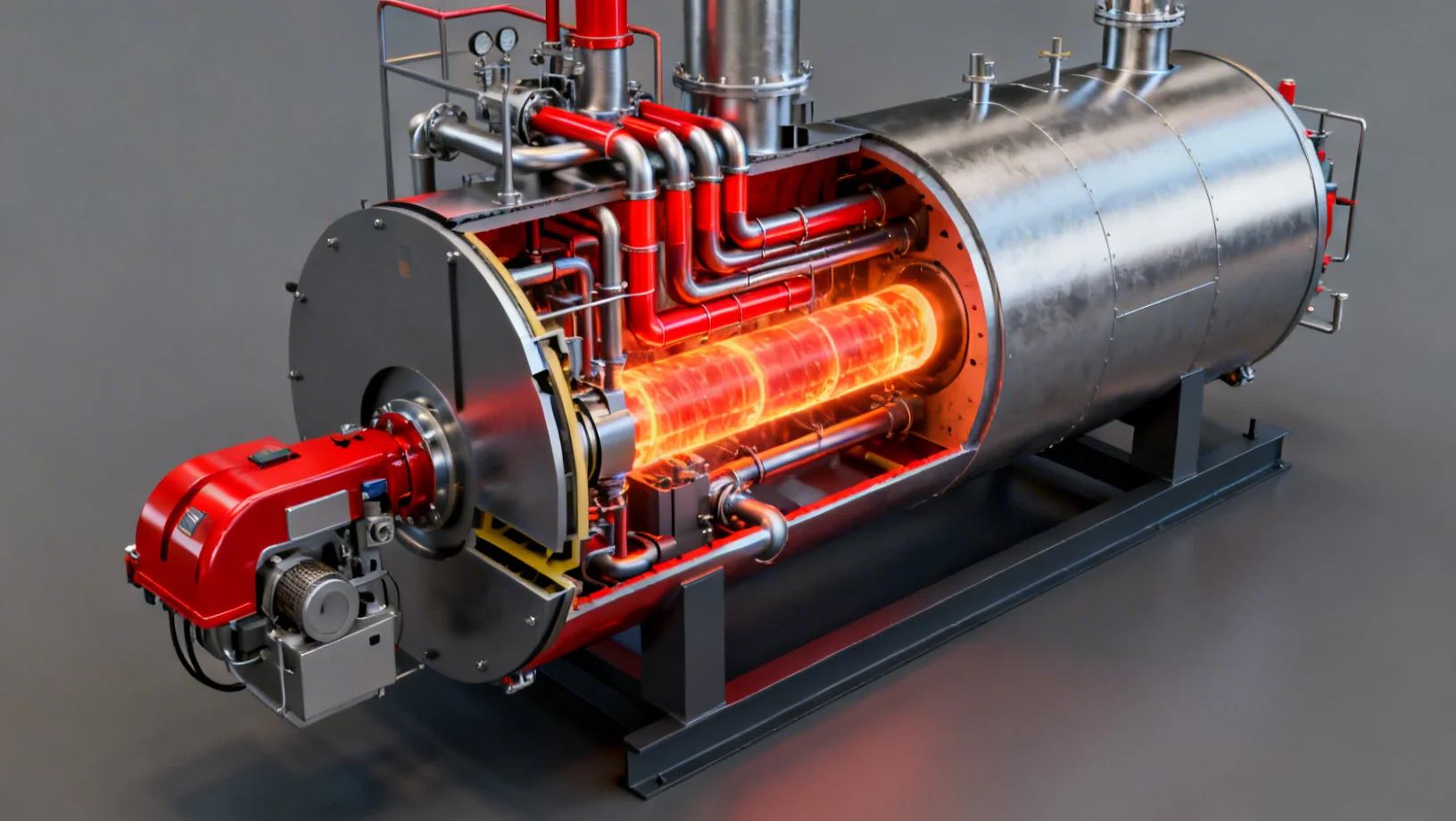

La vapeur : la solution historique

La chaudière à vapeur reste le système de chauffage industriel le plus répandu dans le monde. Son principe repose sur la production de vapeur d’eau sous pression, qui transporte l’énergie thermique grâce à sa chaleur latente de vaporisation. Lorsque la vapeur se condense au contact de l’échangeur, elle libère une quantité d’énergie considérable.

Les installations à vapeur offrent un transfert thermique très rapide grâce au changement de phase. Elles sont particulièrement adaptées aux processus nécessitant un chauffage uniforme sur de grandes surfaces, comme le séchage ou la stérilisation. En revanche, elles imposent des contraintes réglementaires strictes liées à la pression, un traitement d’eau permanent et une maintenance soutenue. Les pertes énergétiques par purges, fuites de vapeur et condensation parasitent réduisent le rendement global de l’installation.

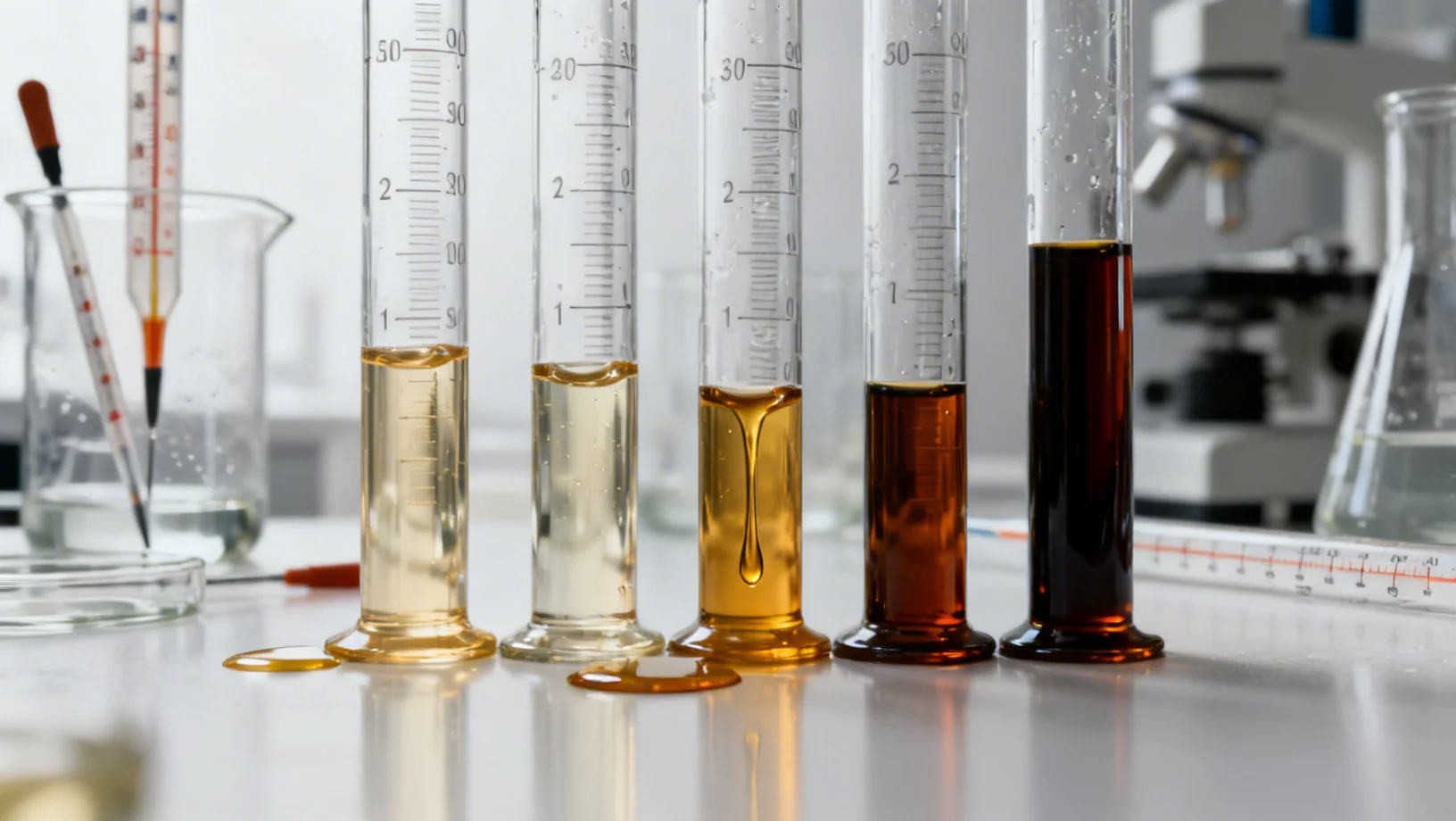

L’huile thermique : la polyvalence sans pression

Les systèmes à huile thermique utilisent un fluide caloporteur organique circulant en boucle fermée. Cette technologie permet d’atteindre des températures de 350 degrés Celsius tout en fonctionnant à pression atmosphérique, éliminant ainsi les contraintes liées à la réglementation des appareils sous pression.

L’huile thermique se distingue par sa régulation très précise de la température, sa faible maintenance et l’absence totale de traitement d’eau. Le fluide caloporteur ne provoque ni corrosion ni entartrage, ce qui prolonge la durée de vie des équipements. Son principal inconvénient réside dans le coût initial du fluide et la nécessité de surveiller sa dégradation chimique dans le temps. Par ailleurs, le transfert thermique est légèrement moins rapide que celui de la vapeur en raison de l’absence de changement de phase.

Les résistances électriques : la simplicité compacte

Le chauffage par résistances électriques convertit directement l’énergie électrique en chaleur par effet Joule. Cette technologie se caractérise par sa compacité, sa simplicité d’installation et sa réactivité immédiate. Les résistances peuvent être intégrées directement dans les équipements de process sous forme de cartouches chauffantes, de colliers ou de plaques.

Le chauffage électrique atteint un rendement de conversion proche de cent pour cent au point d’utilisation, mais le coût du kilowattheure électrique reste significativement plus élevé que celui des combustibles fossiles dans la plupart des contextes industriels. Cette solution est donc privilégiée pour des puissances modérées ou des applications nécessitant une précision de régulation extrême.

Critères de choix déterminants

La température de process

La température requise par le process constitue le premier critère de sélection. Pour des besoins inférieurs à 180 degrés Celsius, les trois technologies sont envisageables. Entre 180 et 350 degrés, l’huile thermique offre le meilleur compromis entre performance et simplicité. Au-delà de 350 degrés, des solutions spécifiques comme les sels fondus ou le chauffage par induction deviennent nécessaires.

La vapeur standard est limitée en pratique à environ 200 degrés Celsius. Aller au-delà impose des pressions très élevées qui complexifient et renchérissent l’installation. L’huile thermique atteint 350 degrés sans difficulté à pression atmosphérique, ce qui en fait la solution naturelle pour les processus haute température.

Le débit thermique et la puissance

La puissance thermique nécessaire oriente fortement le choix technologique. Pour les installations de forte puissance, supérieures à un mégawatt, la vapeur et l’huile thermique sont les solutions les plus économiques. Le chauffage électrique devient prohibitif en coût d’exploitation à ces niveaux de puissance, sauf dans les régions bénéficiant d’une électricité particulièrement bon marché.

Pour les puissances modérées, inférieures à 200 kilowatts, les résistances électriques présentent un avantage en termes de coût d’investissement et de simplicité. L’absence de cheminée, de stockage de combustible et de réseau de distribution fluidique simplifie considérablement l’implantation.

Les contraintes du process

Certains processus imposent des exigences spécifiques qui orientent le choix. Un besoin de montée en température très rapide favorise la vapeur ou l’électrique. Une régulation au degré près sur une large plage de température avantage l’huile thermique. Un environnement à risque d’explosion peut exclure les systèmes à flamme et orienter vers l’électrique.

La multiplication des points de chauffe sur un même site plaide en faveur d’une boucle centralisée à huile thermique ou à vapeur, plutôt que de résistances électriques individuelles sur chaque poste.

Applications par secteur industriel

Industrie chimique et pétrochimique

La chimie nécessite fréquemment des températures élevées avec une régulation fine pour contrôler les réactions. Les réacteurs, les colonnes de distillation et les évaporateurs sont couramment chauffés par huile thermique. Cette technologie élimine le risque d’introduction d’eau dans les process sensibles à l’humidité et offre une stabilité thermique remarquable, essentielle pour la qualité des produits finis.

Agroalimentaire

Le secteur agroalimentaire utilise massivement la vapeur pour la cuisson, la pasteurisation, la stérilisation et le nettoyage en place. La vapeur présente l’avantage d’être utilisable en injection directe pour certains processus. Cependant, les installations de friture industrielle, de séchage par cylindres ou de cuisson à haute température se tournent de plus en plus vers l’huile thermique pour sa précision et ses coûts d’exploitation réduits.

Plasturgie et caoutchouc

La transformation des polymères exige un contrôle thermique rigoureux des moules, des extrudeuses et des calandres. Les températures de travail se situent généralement entre 150 et 300 degrés Celsius. L’huile thermique s’impose comme la solution de référence dans ce secteur, offrant la stabilité thermique indispensable à la qualité dimensionnelle et esthétique des pièces produites. Les résistances électriques sont utilisées en complément pour la régulation fine de zones localisées.

Textile et papeterie

Le séchage des textiles et du papier consomme des quantités importantes d’énergie thermique à des températures modérées. La vapeur reste majoritaire pour ces applications en raison de son excellent transfert thermique sur les cylindres sécheurs. L’huile thermique gagne néanmoins du terrain dans les rameuses et les installations de thermofixage, où des températures supérieures à 200 degrés sont requises.

Faire le bon choix pour votre installation

Le choix optimal d’un système de chauffage industriel résulte d’une analyse croisée entre les exigences techniques du process, les contraintes réglementaires du site et l’optimisation économique sur le cycle de vie complet de l’installation. Un audit thermique préalable, réalisé par un bureau d’études spécialisé, permet de quantifier précisément les besoins et d’orienter la décision vers la technologie la plus adaptée. Dans de nombreux cas, la combinaison de deux technologies sur un même site offre la meilleure réponse aux besoins variés d’un process industriel complexe.